| 时代TH200数显A型邵氏硬度计 |

| 时代THBRV-187.5D/THBRVP-187.5E电动(数显 |

| 时代THB-3000E/THBS-3000E/THBS-3000DB直读 |

| THBP-62.5数显小负荷布氏硬度计 |

| TMVP-1/TMVP-1S大屏数显自动(手动)转 |

| 时代TMVM-1触摸屏显微维氏硬度计 |

测振仪轴承故障--测振仪系列知识讲座十八

测振仪轴承故障一、滚动轴承

滚动轴承的早期故障主要是:滚子和滚道剥落、凹痕、破裂、腐蚀和杂物嵌入。产生原因包括搬运粗心、安装不当、不对中、轴承倾斜、轴承选用不正确、润滑不足或密封失效、负载不合适以及制造缺陷。另外,新购的轴承有可能存在质量低劣的状况,因此也要引起我们的注意。

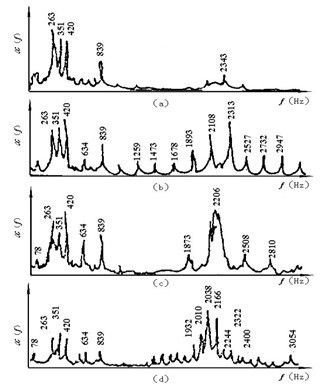

这些故障在下图中可以看到:

1)径向振动在轴承故障特征频率及其低倍频处有峰。若有多个同类故障(内滚道、外滚道、滚子……),则在故障特征频率的低倍频处有较大的峰。

2)内滚道故障特征频率处有边带,边带间隔为1×转频。

3)滚动体故障特征频率处有边带,边带间隔为保持架故障特征频率。

4)在加速度频谱的中高频区域若有峰群突然生出,表明有疲劳故障。

5)径向振动时域波形有重复冲击迹象(有轴向负载时,轴向振动波形与径向相同),或者其峰值指标大于5,表明故障产生了高频冲击现象。

a—正常轴承;b—外圈疲劳;c—钢球疲劳;d—内圈疲劳

轴承疲劳时的加速度频谱

测振仪轴承故障二、故障分析

1)频域

①确认故障特征频率处有峰,表明存在该种故障,若还有明显的倍频成分,表明故障严重。

②确认内滚道特征频率处不但有峰,还有间隔为1×转频的边频,表明有内滚道故障。

③确认滚子特征频率处不但有峰,还有边频,表明有滚子故障。

④确认高频区域有峰群出现,表明轴承有疲劳故障。

⑤若轴向有负载,则可注意轴向滚动。与径向振动有类似特征。

2)时域

可能有重复冲击现象,但很小。重复率等于故障特征频率。

测振仪轴承故障三、 滚动轴承频率结构

当滚动体和滚道接触处碰到一个局部缺陷时,就会产生一个冲击脉冲。缺陷在不同的元件上,接触点通过缺陷时产生的冲击脉冲频率是不同的,这个频率就称之为特征频率。那么,只要检测到这个特征频率,就能够确定元件缺陷部位。

滚动轴承有通过频率和固有频率两类特征频率,其计算分别介绍如下:

1.通过频率:(设:外滚道固定,内滚道与轴一起处于转动的状态)

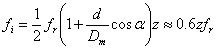

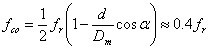

1)内滚道(环)通过频率fi:

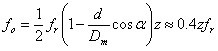

2)外滚道(环)通过频率fo:

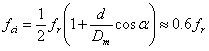

3)保持架通过频率fc:

① 保持架碰内滚道(环)的通过频率fci:(即:保持架的转速频率)

② 保持架碰外滚道(环)的通过频率fco:

4)滚动体(滚子)通过频率fb:

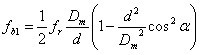

① 滚动体冲击单侧滚道通过频率fb1:(即:滚动体的自转频率)

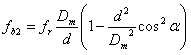

② 滚动体冲击两侧滚道通过频率fb2:

式中:

fr—— 滚动轴承内滚道的回转频率,fr= n / 60(Hz),n为内滚道的回转的转速(r/min);

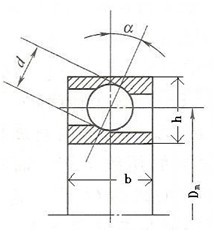

d—— 滚动体直径(mm);

Dm—— 轴承平均直径(mm),=(滚动轴承外径+滚动轴承内径)/ 2,见图4-25所示;

z—— 滚动体个数;

α—— 接触角,对于止推轴承α= 90°、对于滚动体是球形轴承一般取α= 0° 。

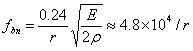

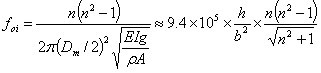

2. 滚动体固有频率的计算:

(Hz)

(Hz)

3.内、外滚道固有频率的计算:

公式中:

E—— 材料的弹性模数,Pa,钢材为2100 GPa ;

I—— 滚道纵向截面的惯性矩,m4;

g—— 重力加速度,1g= 9.8m/s2;

—— 材料的密度,kg/m3;

—— 材料的密度,kg/m3;

A—— 滚道纵向截面面积,A= bh,m2;

h—— 滚道厚度;m2;

b—— 滚道寛度;m2;

Dm—— 轴承平均直径,m2;

r —— 滚动体的半径,m ;

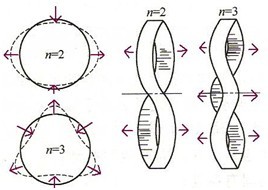

n —— 振动阶数,n=2、3、…。

滚动轴承径向、轴向弯曲振动 径向滚动轴承几何尺寸

4.滚道与滚动体波纹度引起振动的故障特征频率:

内滚道波纹峰数与外滚道径向振动关系示意图

滚动轴承的内、外滚道是经过精加工的,虽然明显的起伏加工波纹并不存在,但是一些微小的加工波纹也会引起轴承的振动,其振动频率与波纹的数目N有关,其波峰数等于:N×z 。

在上图中,滚动体的数目z = 8 (个),波纹的数目N = 1(个)。那么波峰数就等于:N×z = 8×1 = 8,则8个波峰都同时与8个滚动体相接触,这样外滚道就不会产生径向移动。当波峰数等于(N×z)±1时,波峰数= 7或9的情况,可以看见滚动体 ① 和 ⑤ 对称位置上内滚道的波峰不同(① 在波峰而 ⑤ 在波谷)引起。此时在 ① 处由于内滚道的波峰将会使外滚道产生如图中箭头所指方向的位移,引起了内滚道的振动。显然,外滚道、滚动体都在振动。其振动频率(即故障特征频率)如下表所述。

表 轴承滚动面波峰数与故障特征频率计算公式关系表

|

轴承元件 |

波峰数 |

振动频率 |

||

|

径向或角度方向 |

轴向 |

径向或角度方向 |

轴向 |

|

|

内滚道 |

Nz±1 |

Nz |

Nzfi±1 |

Nzfi |

|

外滚道 |

Nz±1 |

Nz |

Nzfo |

Nzfo |

|

滚动体滚动面 |

2N |

2N |

2Nfb±1 |

2Nfb±1 |

注:N为正整数(N=1,2,3,…),z 为滚动体个数,其余见前面所述。

5.滚动体大小不均匀和内、外滚道偏心振动频率计算

1)滚动体大小不均匀和内、外滚道偏心振动频率计算:

nfc ± f (n=1,2,3,…) (4-10)

2)外滚道偏心振动频率计算:

nfr ( fr为轴转频,n=1,2,3,…) (4-11)

测振仪轴承故障四、滑动轴承

滑动轴承可能有多种故障,其中包括间隙过大,油膜涡动和油膜振荡以及摩擦。造成这些故障的原因是装配不当,润滑不良,负荷欠妥,长久磨损及轴承设计不当。

1. 间隙过大(无涡动)

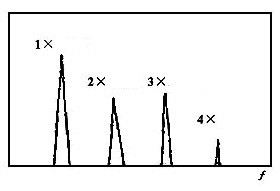

轴与轴承间隙过大,这种情况类似于不对中和机械松动,应注意其区别。其频谱和波形特征如下:

滑动轴承间隙过大振动频谱

1)径向振动较大,特别是垂直方向:

① 有稳定的l×、2×或3×转频分量;

② 可能有明显的高次谐波分量(4~10)×转频。

2)可能有较大的轴向振动,特别对于止推轴承:

① 有稳定的l×、2×或3×转频分量;

② 可能有较高次谐波分量。

3)径向和轴向时域波形为稳定的周期波形占优势,每转一圈有1、2或3个峰值。没有较大的加速度的冲击现象。若轴向振动与径向振动大小相近,表明问题严重。

故障诊断:

1)确认频谱中有稳定的1×、2×或3×转频分量并占优势。垂直方向比水平方向振动更大。相对较小的(4~10)倍频成分,但可能仍较显着。

2)检查轴向振动,可能与径向频谱类似。若与径向振动大小相近,表明问题严重。

3)确认时域波形中稳定的周期波形占优势,每转一圈有1、2或3个峰值。没有较大的加速度的冲击现象。

说明:

l)间隙过大与不对中的区分可根据以下两点:

① 间隙过大时垂直方向振动比水平方向更大;而不对中时垂直与水平方向振动相同;

② 间隙过大时(4~10)×转频分量较显着,类似于机械松动的现象;而不对中时高次谐波小。

2)间隙过大与机械松动的区分可根据以下两点:

① 间隙过大时其时域波形为稳定的周期波形占优势,且没有大的冲击现象;而机械松动时其时域波形较杂乱,有明显的非周期性信号使波形不稳定;

② 间隙过大时轴向振动可能较大,特别是止推轴承;而机械松动时轴向振动较小或正常。

3)一般应在排除了机械松动的可能性之后再确认间隙过大。

2. 油膜涡动和油膜振荡

在轴与轴承间隙太大或机组热态不对中等引起较大振动的情况下,若加之轴承设计不当、润滑不良或由于载荷、转速的突变破坏了正常润滑状态,可能产生油膜涡动。在此情况下,如果转速高于轴系一阶临界转速的两倍,则涡动可能发展成更危险的油膜振荡。其频谱、和波形特征如下。

1)较大的径向振动。频谱中有明显而稳定的涡动频率分量——(0.42~0.48)×转频分量。可能有高次谐波分量。

2)轴向振动在涡动频率处的分量较小。

3)若在一阶临界转速频率处出现显着峰值,则表明已出现油膜振荡。

4)时域波形中稳定的周期信号确占优势,每转一周少于一个振荡时的频谱、波形

峰值,没有较大的加速度冲击。

a—频谱;b—波形

滑动轴承油膜涡动或油膜

3. 故障诊断

1)确认径向振动频谱中有显着而稳定的(0.42~0.48)×转频分量(看起来象是1/2×转频分量,须仔细分辨)。可能有较大的高次谐波分量。

2)确认轴向振动的涡动频率处分量较小。

3)确认时域以稳定的周期波形为主,每转一周少于一个峰值。没有较大的加速度冲击。

说明:

1)为了区分涡动频率(0.42~0.48)×转频分量与机械松动或轴承摩擦产生的1/2×转频分量,须使用高分辨力频谱和峰值标记。为此,应设置足够多的谱线数、使频率分辨力达到转速的(2~5)%。如机器转速为7500r/min,分析频率2000Hz,要求分辨力达到2%转频=7500/60×2% =2.5Hz,则谱线数N=2000/2.5=800(条)。 若分析频率改为1000Hz,则谱线数N=1000/2.5=400(条)。

2)机器起动过程中,如果达到临界转速时油膜涡动开始出现,则当转速超过临界转速后涡动仍会存在,当转速超过临界转速的两倍时,油膜振荡有可能出现。一旦出现油膜振荡,振幅急剧增大,即使再提高转速,振幅也不会减小。

3)涡动频率与轴和轴承间隙有关,间隙增大时涡动频率减小。摩擦有可能激发涡动。

4)具有导向轴承的长垂直轴容易发生涡动,部分原因是由于轴上静载小。由其它液体润滑轴承时也容易出现涡动,例如,具有水润滑导向轴承垂直提升泵。

测振仪轴承故障五、摩擦

轴颈与轴承表面直接接触就发生磨擦,摩擦可以是间断的或连续的。引起摩擦的原因是润滑不足,间隙不适当,载荷不正确或其它故障造成的较大振动。摩擦往往造成轴的反向涡动。其频谱和波形特征如下:

1)对于间断性摩擦:

① 径向振动较大,有不稳定的1/2、1/3或1/4×转频分量,类似于机械松动引起的1/2×转频分量;

② 时域波形中有不稳定的冲击信号占优势,轴每转一圈只有少于一个的峰值;

③ 轴向振动小。

2)对于连续摩擦:

① 径向振动大(止推轴承除外),高频部分能量较大;

② 时域波形中有不稳定的“噪声”信号;

③ 轴向振动小(对于止推轴承,有摩擦时其轴向振动大于径向振动)。

故障诊断:

l)确认径向振动大(止推轴承除外):

① 若频谱中有不稳定的1/2、1/3或1/4×转频分量,则可能是间断性摩擦;

② 若频谱中高频部分能量大,则可能是连续性摩擦。

2)若时域波形有不稳定的冲击信号占优势,轴每一转只有少于一个的峰值,则可能是间断性摩擦;若时域波形中有不稳定的“噪声”信号,则可能是连续性摩擦。

3)确认轴向振动小(止推轴承的轴向振动大于径向振动)。

说明:

1)摩擦可激发结构共振,共振频率在高频范围。由于连续摩擦造成的共振较大,所以其高频能量大。

2)为了确认连续摩擦时的高频振动能量大,也可在低频10~1000Hz和高频100~10 000Hz范围内分别测量其振动有效值并进行比较。

注:测振仪系列知识讲座为连载文章,希望大家继续关注。阅读本文的用户还对以下文章感兴趣:

使用时代测振仪时易出现的问题

测振仪在生活中常见问题解析

测振仪振动原因及破坏诊断方式