| 时代TH200数显A型邵氏硬度计 |

| 时代THBRV-187.5D/THBRVP-187.5E电动(数显 |

| 时代THB-3000E/THBS-3000E/THBS-3000DB直读 |

| THBP-62.5数显小负荷布氏硬度计 |

| TMVP-1/TMVP-1S大屏数显自动(手动)转 |

| 时代TMVM-1触摸屏显微维氏硬度计 |

渗碳及碳氮共渗零件硬化层深度检测方法

前面给大家介绍过钢铁零件硬化层深度检测方法。这里主要给大家介绍的是渗碳及碳氮共渗零件硬化层深度检测方法,希望对大家有所帮助。

硬化层深度检测方法适用范围:

(1)渗碳和碳氮共渗有效硬化层(DC)深度大于0.3 mm的零件。

(2)经热处理至最终硬度值后,离表面三倍于有效硬化层处硬度小于450HV的零件。

不能满足上述条件的钢件,经协议可另行确定有效硬化层深度。对于离表面三倍于有效硬化层处硬度大于450 HV的零件,可采用比550 HV大的极限硬度值(以25 HV为一级)来测定有效硬化层深度。

硬化层深度检测方法技术规定:

(1)渗碳或碳氮共渗淬火后,有效硬化层深度,从零件表面到维氏硬度值为550HV处的垂直距离。

(2)测定硬度所采用的检测力为9.807 N(1 kgf)。

特殊情况下,经协议,也可采用4.903 N(0.5 kgf)到49.03 N(5 kgf)范围内检测力,或采用表面洛氏硬度计检测。

(3)有效硬化层深度用字母DC表示,单位用mm,有效数字为小数点以后二位。

(4)若采用其他检测力或其他极限硬度值时,则应在字母DC后指明。

例如:DC 49.03/515=0.5表示采用49.03(5 kgf)的检测力测定,界限硬度值为515HV。有效硬化层深度0.5 mm。

硬化层深度检测方法试样及准备:

(1)硬化层深度测量应根据图纸要求,在图纸上指定的部位进行。

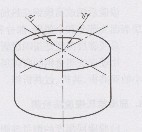

(2)按规定,应在最终热处理后的零件横截面上测量。

(3)在垂直淬硬面上切取试样,切断面作为检测面。检测面应抛光成镜面,在切断和抛光过程中注意不因温度、变形等影响检测面的硬度。不可使检测面边缘形成倒角。

硬化层深度检测方法硬度检测:

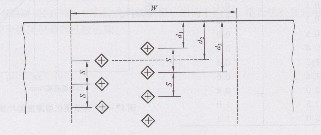

(1)硬度压痕应在指定的宽度(W)为1.5mm的范围内,沿与表面垂直的一条或多条平行线上进行。两相邻压痕间的距离(S)应不小于压痕对角线的2.5倍。从表面到各逐次压痕中心之间的距离应不超过0.1mm。

硬度压痕位置图

压痕一般应用9.807 N(1 kgf)检测力检测,并在放大400倍的光学仪器下测量(一般小负荷维氏硬度计具有这一功能)。测量结果绘制成一条相对于表面距离的硬度变化曲线。

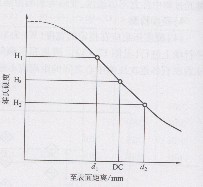

(2)结果处理根据绘制的每条曲线,可得知从零件表面到550 HV处的垂直距离,如果这两个数值的差小于或等于0.1mm,则取它们的平均值作为有效硬化层深度;如果差值大于0.1mm,则应重复检测,核实准确数据。

硬化层深度检测方法有效硬化层深度的校核:

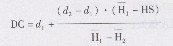

当有效硬化层深度已大致确定时,可采用下述内插法校核有效硬化层深度。

在零件某一垂直截面上,距表面d1和d2的距离处。至少各打5个压痕。d1和d2分别为小于和大于确定的有效硬化层深度,(d2-d1)值应不超过0.3mm。

硬度测量点位置图

有效硬化层深度由下式计算出:

式中:HS——为确定的界限硬度值。

H1、H2分别为d1和d2处硬度测量值的算术平均值。

有效硬化层深度的校核图

推荐的渗碳后淬火回火或碳氮共渗后淬火回火有效硬化层深度(DC)及上偏差见下表:

|

有效硬化层深度(DC) |

上偏差 |

|

0.05 |

0.03 |

|

0.07 |

0.05 |

|

0.1 |

0.1 |

|

0.3 |

0.2 |

|

0.5 |

0.3 |

|

0.8 |

0.4 |

|

1.2 |

0.5 |

|

1.6 |

0.6 |

|

2.0 |

0.8 |

|

2.5 |

1.0 |

|

3.0 |

1.2 |

阅读本文的用户还对以下文章感兴趣:

硬化层深度检测——钢铁零件表面淬火后的硬度

滚动轴承零件硬度检测方法——硬度检测要求

渗氮层深度硬度检测方法