| 时代TH200数显A型邵氏硬度计 |

| 时代THBRV-187.5D/THBRVP-187.5E电动(数显 |

| 时代THB-3000E/THBS-3000E/THBS-3000DB直读 |

| THBP-62.5数显小负荷布氏硬度计 |

| TMVP-1/TMVP-1S大屏数显自动(手动)转 |

| 时代TMVM-1触摸屏显微维氏硬度计 |

在用压力容器硬度的测量解析

在用压力容器硬度的测量解析

在用压力容器常通过现场硬度测量来大致判断其强度、金相组织、化学成分等是否正常。有关标准也对硬度测量作了一些规定,但这些规定的某些条款还存在难以实施或实施不合理等问题。本文就现场硬度测量过程中的一些问题进行讨论。

在用压力容器硬度的测量解析1 、每个测量部位的测量

现场硬度检测采用最多的是便携式D型里氏硬度计,其检测方法按GB/T17394-98《金属里氏硬度试验方法》执行。GB/T17394-98规定每个测量部位测量五次,且任意两压痕中心之间距离不小于3mm,按此规定,即便是在实验室精确测量,测量区域至少也要有8.0mm的宽度。而压力容器焊接接头中的焊缝、熔合区、热影响区、过热区、母材虽然均具有一定的宽度,但有的区域宽度根本不能满足测量要求,表1为不同焊接方法焊接低碳钢时,热影响区、过热区等的平均尺寸。因此,进行压力容器硬度测量时,对焊缝、母材等宽度大的测量部位,可以也能按GB/T17394-98的规定执行;对热影响区、熔合区、过热区等宽度小的检测部位,只能每个测量部位测量一次。

表1 不同焊接方法热影响各区宽及总宽的平均尺寸

|

焊接方法 |

热影响各区宽/mm |

热影响区总宽/mm |

||

|

过 热 区 |

相变重结晶区 |

部分相变区 |

||

|

手工电弧焊 |

2.2~3.0 |

1.5~2.5 |

2.2~3.0 |

6.0~8.5 |

|

埋 弧 焊 |

0.8~1.2 |

0.8~1.7 |

0.7~1.0 |

2.3~4.0 |

|

电 渣 焊 |

18~20 |

5.0~7.0 |

2.0~3.0 |

25~30 |

在用压力容器硬度的测量解析二、测量部位

对于压力容器的硬度测量部位,一些标准笼统地规定对焊缝、热影响区、母材进行硬度测量。笔者认为硬度测量部位应分主次,过热区、可疑部位(如:使用中的鼓包、变形部位等)作为重点测量部位,焊缝、母材作为辅助测量部位。理由叙述如下:

2.1焊接接头的熔合区、过热区是组织、性能极其不均匀的部位,同时也是应力应变极其不均匀的部位,这两个区域是焊接接头中最危险的部位,应作为重点测量部位。但是现场硬度测量一般采用便携式D型里氏硬度计,其冲击头直径为3mm,而熔合区的宽度很窄,通常手工电弧焊在0.4~0.6mm之间,埋弧焊在0.25~0.5mm之间[5],不能实现现场硬度测量;即便是过热区,其宽度也较窄(见表1),冲击压痕边缘也可能有部分在熔合区、相变重结晶区内,但这对测量结果影响很小,因此过热区可实现现场硬度测量,应作为硬度测量的重点测量部位。

2.2可疑部位也是重点测量部位。压力容器在特定的介质、温度等的作用下,可能引起局部鼓包、变形、金属色泽差异等外观缺陷,对这些部位进行硬度测量,可以大致判断出材质是否劣化。

2.3对焊缝、母材进行硬度测量的目的是为重点测量部位硬度测量结果提供比较基准。若重点测量部位在母材、过热区上,则辅助测量部位应选择母材正常部位;若重点测量部位在焊缝上,则辅助测量部位应选择焊缝正常部位。可疑部位硬度值与正常部位硬度值相差明显,则说明材质已经劣化。

在用压力容器硬度的测量解析三、过热区的测量方法

由于过热区宽度较窄,硬度测量时,怎样将钢球中心对准过热区尤其关键。

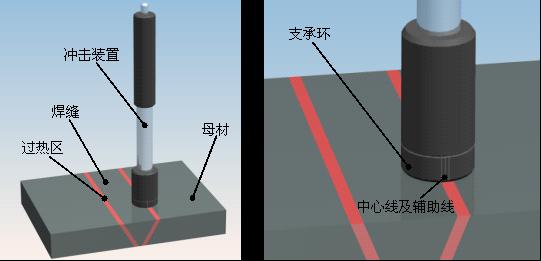

在D型冲击装置的支承环两侧刻画出中心线及辅助线(辅助线与中心线的间距均为1.0mm)→砂轮打磨脱碳层及焊缝余高→目测粗糙度满足测量要求→10%硝酸酒精溶液侵蚀焊缝熔合线→将D型冲击装置上一侧的辅助线对准焊缝熔合线,中心线及另一侧的辅助线靠热影响区→测硬度→大致测量球头压痕中心至熔合线的距离→按表1的数据判断压痕主体是否在过热区内(检测示意图见图1、2)。

图1 图2

在用压力容器硬度的测量解析四、合格指标

4.1采用便携式里氏硬度计对压力容器进行硬度测量的合格指标制订应充分考虑下列因素:

1)里氏硬度计的示值误差±12HLD[1]。

2)国家建筑工程质量监督检验中心段向胜等人[6]通过对Q235、16Mn、15MnV等钢材里氏硬度与抗拉强度之间换算关系的试验研究表明:不同的钢铁企业所生产的产品,由于钢坯尺寸、扎制工艺的不同,虽然材料在试验的层面硬度值相同,但是其内部的各层面硬度分布是不一样的,从而导致在相同硬度值下,其对应的抗拉强度值有明显的差异,其线性回归方程为:σb=2.083HLD-297.2,平均相对误差±6.58%,相对标准误差7.56%。

3)甘肃工业大学杨瑞成等人[7]通过对珠光体耐热钢高温时效后基体力学性能的变化的研究,发现随着温度-时间的推移,材料硬度值不断缓慢降低,并且在硬度值降低过程中存在一个突变区,在突变区起点,材料硬度值约下降7%;在突变区终点,材料硬度值最大降幅约为初始值的30%。

4)焊接接头不同部位硬度分布特点。

一方面由于焊接热循环的影响,过热区的硬度明显要比母材高[5]。另一方面,由于母材表层抗拉强度常低于内部各层面的抗拉强度[6],如果按等强匹配原则选择焊接材料,去除表面脱碳层的母材表层硬度一般也低于焊缝硬度。下记试验确认过热区、焊缝与母材硬度大致差异值。试验用材料见表2。

表2 材料的化学成分、物理性能

|

材料牌号 |

规格 |

化学成分(%) |

物理性能(MPa) |

|||||

|

C |

Si |

Mn |

S |

P |

ReL |

Rm |

||

|

16MnR |

δ18 |

0.15 |

0.29 |

1.54 |

0.007 |

0.021 |

345 |

550 |

|

E5015 |

φ4.0 |

0.096 |

0.46 |

1.24 |

0.010 |

0.021 |

450 |

550 |

试验方法。

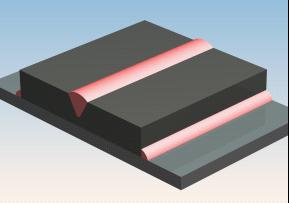

在400×400试板中央开U型坡口,坡口底部距试板底部约6.0mm,将试板刚性拘束固定在钢板上施焊(示意图见图3)。试验流程:焊接→消除应力热处理→刨洗表面脱碳层及焊缝余高→目测粗糙度满足测量要求→10%硝酸酒精溶液侵蚀焊缝熔合线→焊缝、过热区、母材各任测10点硬度→再刨洗掉表面6mm→10%硝酸酒精溶液侵蚀焊缝熔合线→焊缝、过热区、母材任测10点硬度。

图3

试验焊接规范见表3。

|

焊道/焊层 |

电源极性 |

焊接电流(A) |

焊接电压(V) |

焊速(cm/min) |

线能量(kJ/cm) |

|

1/1 |

DC(-) |

200 |

25 |

14.3 |

21.0 |

|

1/2 |

DC(-) |

200 |

25 |

9.1 |

33.0 |

|

1/3 |

DC(-) |

200 |

25 |

4.8 |

62.5 |

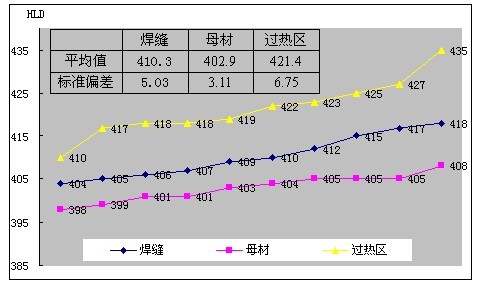

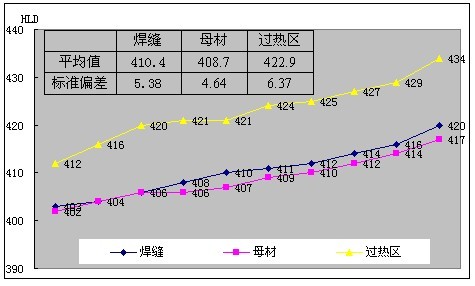

试验结果见表4、表5

表4 焊接接头表层不同区域硬度分布图

表5 焊接接头内层不同区域硬度分布图

结合本试验的试验结果,对碳钢、低合金钢焊接接头各区域表层里氏硬度提出如下的推论,供制定压力容器硬度测量合格指标参考。

①对于母材、过热区的表层里氏硬度值与抗拉强度之间的换算,可以按段向胜等人[6]的试验结论进行,即σb=2.083HLD-297.2。

②过热区表层里氏硬度值一般不超过母材表层里氏硬度值的105%。

③焊缝内层与盖面焊层之间,虽然内层焊受到后层焊的后热作用,其晶粒要比盖面焊层细些,但只要焊接材料相同,内层与盖面层的熔敷金属抗拉强度值无差异。因此,对盖面焊层的里氏硬度值与抗拉强度之间的换算不能完全照搬σb=2.083HLD-297.2[6],而应对该回归方程进行修订,参考本试验的试验数据,可以将上记回归方程修订为:σb=2.083HLD-312.7(仅适用于焊缝)。

5)HG20581-1998《钢制化工容器材料选用规定》[4]中对碳钢、低合金钢焊制容器在NaOH、湿H2S应力腐蚀环境、高温高压氢腐蚀环境、液氨等四种介质环境中使用时,有关硬度值的限制规定。这些规定有通过维氏硬度表述,有通过布氏硬度表述,需通过GB/T17394-1998换算成里氏硬度。

4.2基于上述五点理由,笔者将在用压力容器硬度检测合格指标的制订要点表述如下。

1)对碳钢、低合金钢焊制容器在NaOH、湿H2S应力腐蚀环境、高温高压氢腐蚀环境、液氨等四种介质环境中使用时,首先要满足HG20581-1998中有关硬度值的限制规定。

2)宏观检验发现对材料性能有影响的可疑缺陷时,可疑部位硬度值与正常部位均应进行硬度测量,若可疑部位硬度值与正常部位硬度值相差在10%以上(需按同区域进行比较),则说明材质已经劣化。

3、对宏观检验未发现对材料性能有影响的可疑缺陷,且该容器需首次进行硬度测量时,焊缝的硬度平均值不能低于盖面焊接材料质量证明中记载的抗拉强度换算值的85%,换算按公式σb=2.083HLD-312.7进行;过热区的硬度平均值不能低于母材质量证明中记载的抗拉强度换算值的90%,换算按公式σb=2.083HLD-297.2进行;母材的硬度平均值不能低于母材质量证明中记载的抗拉强度换算值的85%,换算按公式σb=2.083HLD-297.2进行。超过此限,应通过金相检验等加以确认。

4、对宏观检验未发现对材料性能有影响的可疑缺陷,且该容器需不是首次进行硬度测量时,则应将过热区、母材、焊缝检测数据与历次硬度检测数据进行比较(需按同区域进行比较),若相差在10%以上,则说明材质已经劣化。

在用压力容器硬度的测量解析检验案例具体说明:

在对某厂CO中温变换炉进行全面检验时,发现有一段筒体产生了鼓包,技术特性见表6,质量证明书中记载的抗拉强度值数据见表7,焊接接头各区域硬度测量结果见表8,金相复查结果见表9。

表6 CO中温变换炉技术特性

|

母材 |

盖面焊材 |

操作压力Mpa |

操作温度℃ |

工作介质 |

|

15MnVR,δ36 |

H08MnMoA+HJ431 |

2.1 |

550 |

半水煤气、变换气、蒸汽 |

表7 质量证明书中记载的抗拉强度值

|

|

质量证明书记载的抗拉强度Mpa |

质量证明书记载的抗拉强度换算成里氏硬度HLD |

|

母材 |

560 |

411.5 |

|

焊材 |

510 |

395 |

表8 焊接接头各区域硬度测量结果

|

|

正常部位HLD |

鼓包部位HLD |

鼓包部位相对正常部位的降幅(%) |

鼓包部位相对质量证明书记载的换算值的降幅(%) |

||||||||

|

|

焊缝 |

母材 |

过热区 |

焊缝 |

母材 |

过热区 |

焊缝 |

母材 |

过热区 |

焊缝 |

母材 |

过热区 |

|

MIN |

392 |

403 |

409 |

308 |

307 |

312 |

|

|

|

|

|

|

|

MAX |

410 |

415 |

433 |

331 |

330 |

334 |

|

|

|

|

|

|

|

SVE |

400.9 |

408.4 |

420.5 |

319.6 |

318.2 |

321.7 |

20 |

22 |

23 |

19 |

23 |

22 |

|

STD |

5.95 |

3.84 |

7.18 |

7.04 |

7.04 |

7.26 |

|

|

|

|

|

|

表9 焊接接头各区域金相复查结果

|

|

正常部位 |

鼓包部位 |

|

金相组织 |

铁素体+珠光体+贝氏体 |

大量的铁素体+极少量的珠光体 |

对比鼓包部位与正常部位,焊接接头各区域的硬度降低了20%以上;对比鼓包部位与质量证明书中记载母材、焊材出厂值,焊接接头各区域的硬度降低了20%左右。随后金相检验证明鼓包部位已发生了材质劣化,直接证明了前述观点。

在用压力容器硬度的测量解析结束语:

本文根据在用压力容器现场硬度测量的实际情况,对每个部位的测量数量、重点测量部位、过热区的测量方法、合格指标的制订这四个方面的问题提出了解决办法,可以广泛应用在现场硬度检测中,从而可大量减少金相检验,提高工作效率。

阅读本文的用户还对以下文章感兴趣:

常用材料弹性模量和泊松比

硬度计硬度校准作业指导书(洛氏)

GB5237_铝合金建筑型材_阳极氧化型材