| 时代TH200数显A型邵氏硬度计 |

| 时代THBRV-187.5D/THBRVP-187.5E电动(数显 |

| 时代THB-3000E/THBS-3000E/THBS-3000DB直读 |

| THBP-62.5数显小负荷布氏硬度计 |

| TMVP-1/TMVP-1S大屏数显自动(手动)转 |

| 时代TMVM-1触摸屏显微维氏硬度计 |

硬化层深度检测——钢铁零件表面淬火后的硬度

硬化层深度检测是钢铁零件表面淬火后的硬度检测方法之一,普遍被大家所使用。详细硬化层深度检测方法如下所述。

硬化层深度的检测方法--适用范围:

(1)感应淬火或火焰加热淬火后有效硬化层深度(DS)是指从零件表面到维氏硬度等于极限硬度的那一层之间的距离。

(2)极限硬度(HVhl)是零件表面所要求的最低硬度(HVms)的函数,由下式求出:

HVhl=0.8×HV ms

式中:HVhl—极限硬度;HVms—零件表面要求的最低硬度。

经协议,也可采用较高的极限硬度值,即公式中系数0.8可改变;也可采用表面洛氏硬度法(N标尺)检测。极限硬度值与表面硬度有关。

硬化层深度的检测方法--检测力选择:

用维氏硬度计时,检测力规定为9.807 N(1kgf),经协议,也可以采用4.9N(0.5kgf)至49 N(5 kgf)范围内的检测处理。

硬化层深度的检测方法--检测步骤:

(1)检测应在各方协议规定的表面上的一个或多个区域内进行,并且要在图纸标明。

(2)常规应在淬火状态的零件横截面上进行检测。如不能用原零件时,可按规定在随炉带试样上进行检测.

(3)检测面的准备。应在垂直淬硬面切取试样,切断面作为检测面。检测面应抛光至成光洁镜面。在切断和抛光过程中注意不因温度、变形等影响检测面的硬度。不可使边缘形成圆角。

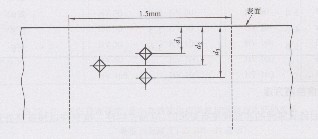

(4)硬度检测。硬度压痕应当打在垂直于表面的一条或多条平行线上,而且宽度为1.5 mm区域内,最靠近表面的压痕中心与表面的距离(d1)为0.15 mm,从表面到各逐次压痕中心之间的距离应每次增加0.1 mm(例如,d2一d1应为0.1 mm)。当表面硬化层深度大时,压痕中心之间的距离可以大一些,但在接近极限硬度区附近,仍应保持压痕中心之间的距离为0.1 mm。

硬度压痕的位置

(5)测量结果。用垂直表面横截面上的硬度变化曲线来确定有效硬化层深度。由绘制的硬度变化曲线,确定出从零件表面到硬度值等于极限硬度的距离,这个距离就是感应淬火或火焰淬火后的有效硬化层深度。

一个区域有多条硬度变化曲线时,应取各曲线测得的硬化层深度的算术平均值,作为有效硬化层深度。

硬化层深度的检测方法--结果表示:

有效硬化层深度用字母“DS”表示,深度单位为mm。例如:硬化层为0.5mm,可写成DS=0.5。

经协议,如检测力不是采用9.807 N(1 kgf),极限硬度值也有改变(系数采用0.9)时,结果要在字母DS后面写出下标。例如:选定检测力的4.9 N(0.5 kgf),极限硬度值采用零件所要求的最低表面硬度值0.9倍,测得硬化层深度为0.6 mm,可写成DS 4.9/0.9=0.6。

阅读本文的用户还对以下文章感兴趣:

钢的淬透性硬度检测方法---试样的加热和淬火

正火、退火及淬火回火(包括调质)零件

硬度检测方法的选用